Введение в обработку имплантов

Обработка имплантов играет ключевую роль в современной медицине, обеспечивая безопасность и эффективность хирургических процедур. Этот процесс включает тщательную подготовку материалов, чтобы они соответствовали строгим требованиям биосовместимости. В условиях растущего спроса на высокоточные медицинские устройства, такие как хирургические импланты, обработка имплантов становится основой для инноваций в здравоохранении. Компания, специализирующаяся на прецизионной инженерии, предлагает инструменты, подобные Ultra-Precision Dial Indicator Machining Tool, которые позволяют достигать непревзойденной точности в производстве.

Хирургические и медицинские импланты: основы обработки

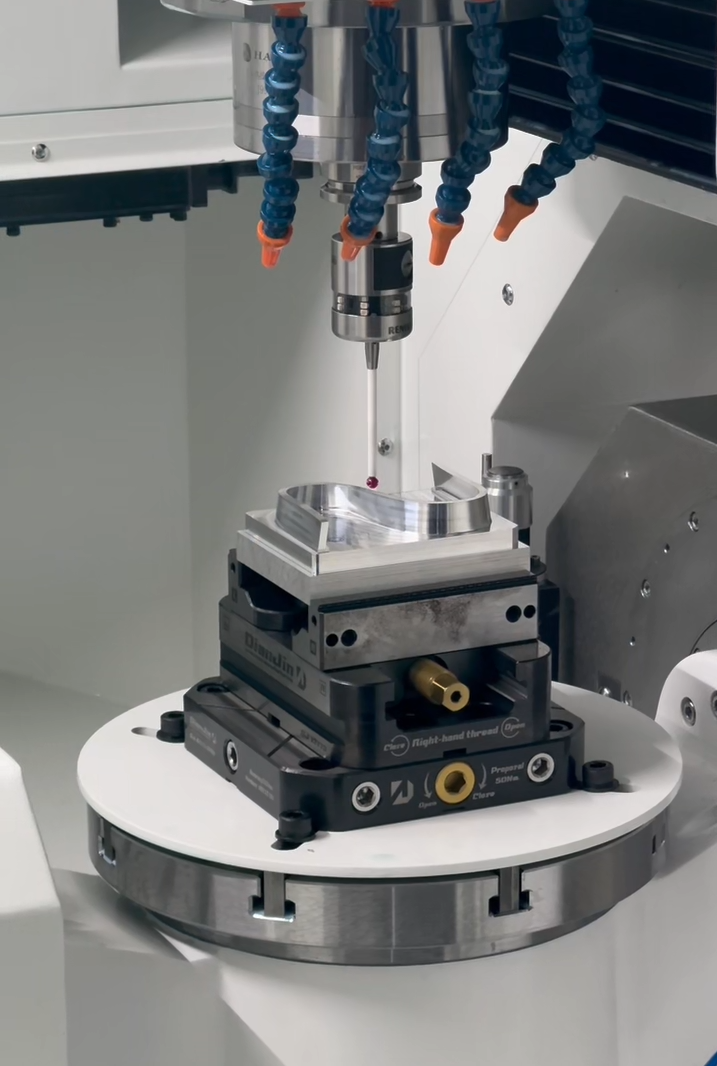

Хирургические импланты, включая медицинские импланты для ортопедии и стоматологии, требуют специальной обработки материалов для имплантов. Этот этап подразумевает шлифовку, полировку и стерилизацию, чтобы предотвратить отторжение организмом. Медицинские импланты должны выдерживать механические нагрузки, поэтому обработка имплантов включает использование передовых технологий, таких как высокоточные индикаторы для измерения. Наши инструменты, с их надежной конструкцией и гладким механизмом, обеспечивают минимальные погрешности, что критично для артикуляционных имплантов, имитирующих естественные суставы.

Стандарты качества медицинских изделий

Стандарты качества медицинских изделий, такие как ISO 13485, диктуют строгие правила для обработки имплантов. Эти нормы охватывают весь цикл от сырья до готового продукта, гарантируя отсутствие дефектов. В производстве хирургических имплантов обработка материалов для имплантов проводится с учетом биологической совместимости и долговечности. Технологические новшества в имплантах, включая нано-покрытия, интегрируются на этапе обработки, повышая эффективность. Ultra-Precision Dial Indicator Machining Tool идеально подходит для таких задач, предоставляя реальное время обратной связи и адаптируясь к разнообразным операциям, от тонкой детализации до масштабного производства.

Технологические новшества в имплантах и их обработка

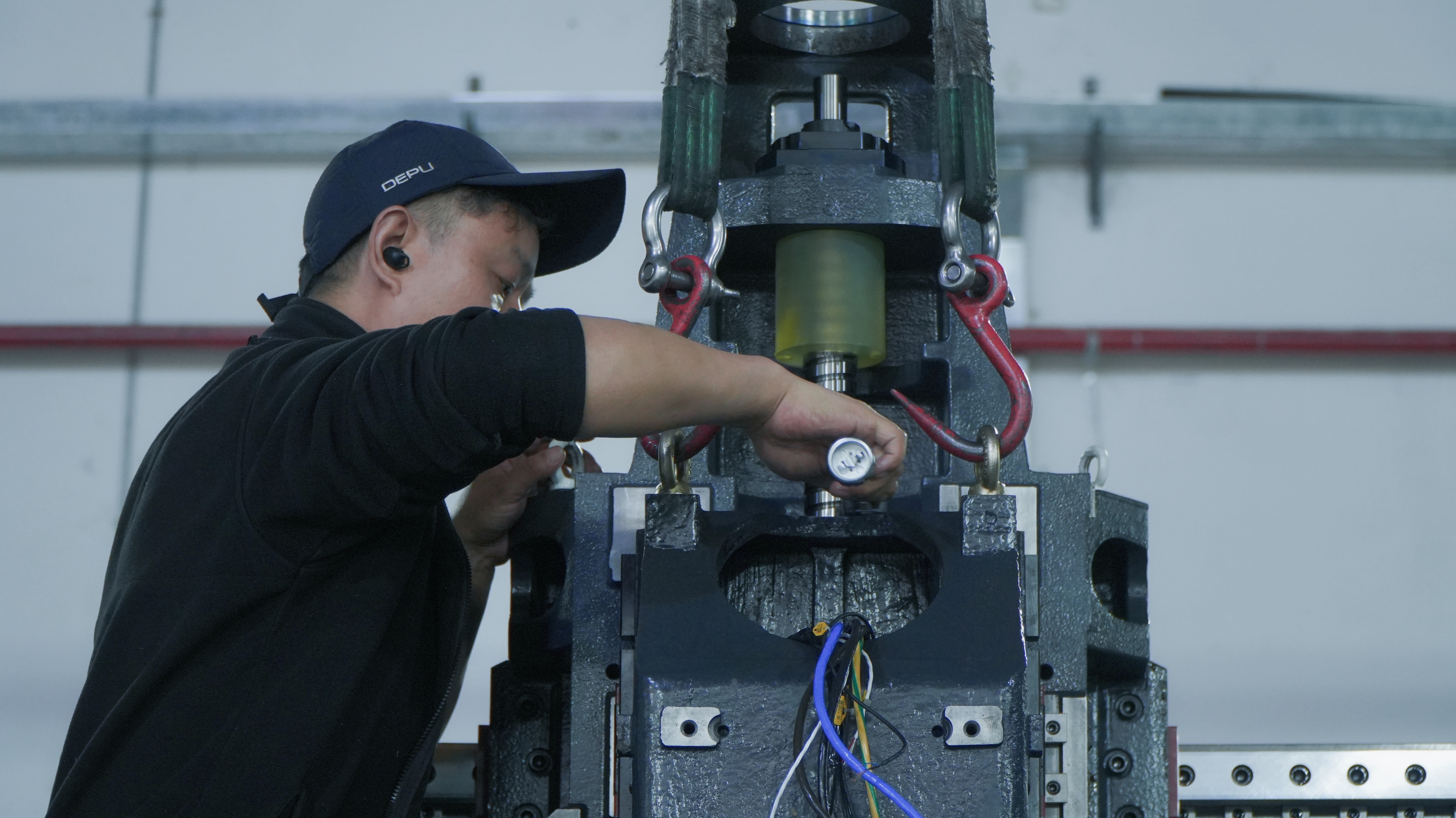

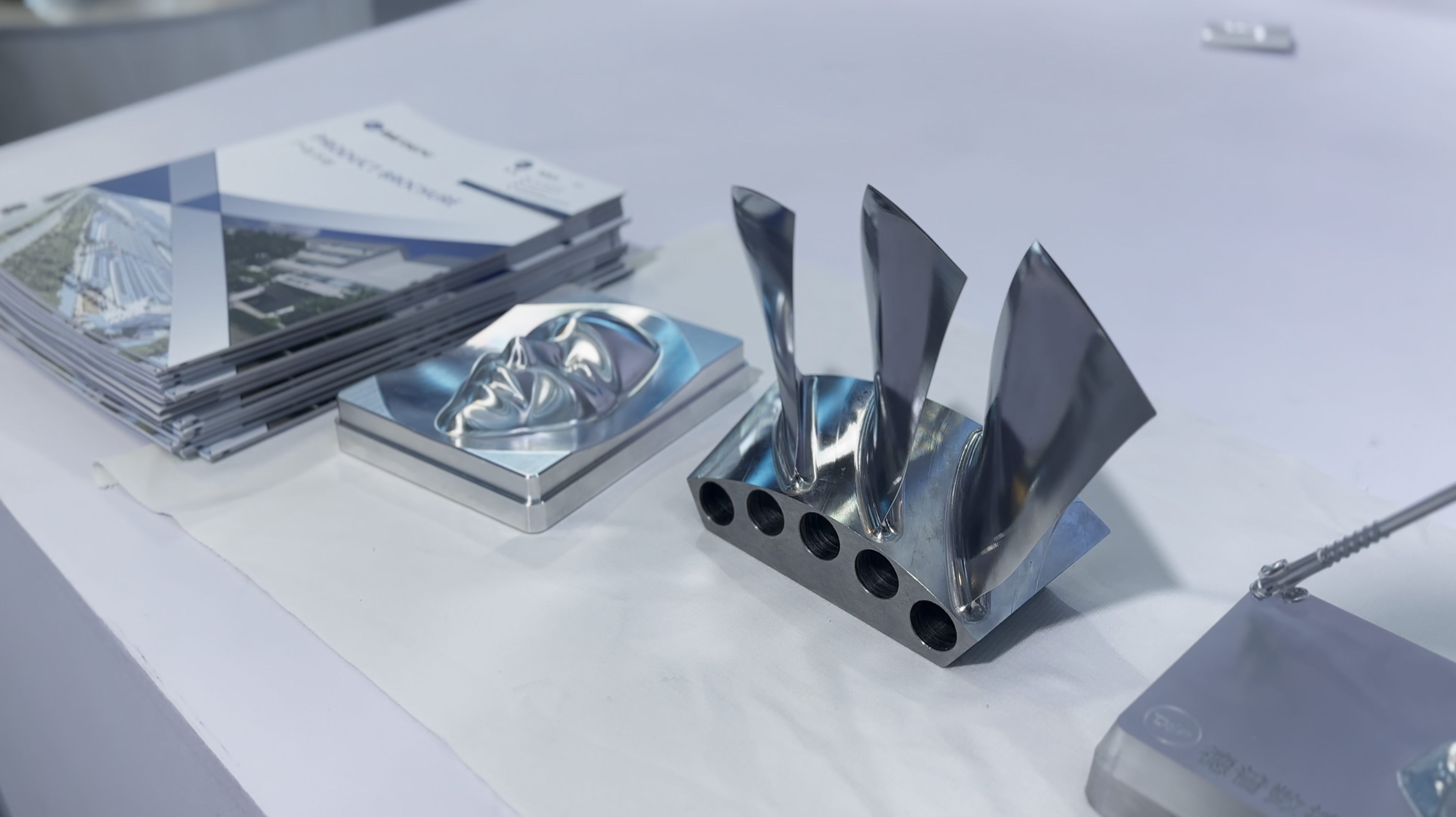

Технологические новшества в имплантах революционизируют обработку имплантов, вводя автоматизированные системы и 3D-печать. Артикуляционные импланты, предназначенные для замены суставов, требуют прецизионной обработки для обеспечения плавного движения. Обработка материалов для имплантов теперь включает лазерную гравировку и плазменную обработку, минимизируя риски инфекций. Медицинские импланты с интегрированными сенсорами становятся нормой, и здесь стандарты качества медицинских изделий обеспечивают надежность. Наша инновационная машина с высокоточным диальным индикатором поддерживает эти процессы, снижая ошибки и повышая производительность в отраслях вроде аэрокосмической и автомобильной, но адаптирована для медицинского применения.

Преимущества прецизионной обработки для имплантов

Обработка имплантов с использованием современных инструментов, таких как наш Ultra-Precision Dial Indicator Machining Tool, гарантирует соответствие международным стандартам. Этот инструмент, с его прочным металлическим корпусом и отзывчивым механизмом, идеален для хирургических имплантов, требующих абсолютной точности. Технологические новшества в имплантах позволяют создавать персонализированные решения, а обработка материалов для имплантов обеспечивает их интеграцию с тканями тела. Артикуляционные импланты выигрывают от такой точности, продлевая срок службы и улучшая качество жизни пациентов. В итоге, инвестиции в качественную обработку имплантов окупаются через снижение осложнений и повышение доверия к медицинским изделиям.

Заключение: будущее обработки имплантов

Будущее обработки имплантов связано с дальнейшим развитием технологий, где стандарты качества медицинских изделий будут только ужесточаться. Медицинские импланты и хирургические импланты эволюционируют, требуя все большей прецизии в обработке. Наши инструменты, сочетающие надежность и стиль, помогают производителям оставаться на переднем крае. Обработка имплантов не просто процесс — это гарантия здоровья и инноваций в медицине.