Проблемы в обработке турбинных лопаток

Турбинные лопатки – ключевые элементы в двигателях самолетов и промышленных турбинах, где они подвергаются экстремальным температурам, давлению и механическим нагрузкам. Одна из основных проблем в обработке турбинных лопаток заключается в достижении высокой точности формы и поверхности, особенно при работе с жаропрочными сплавами, такими как никелевые или титановые. Без должной технологии обработки лопаток эти компоненты могут деформироваться, что приводит к снижению эффективности турбины, повышенному износу и даже авариям. Кроме того, традиционные методы механической обработки лопаток часто вызывают трещины или остаточные напряжения, усложняя процесс и увеличивая затраты. В авиационной отрасли, где обработка лопаток самолетов требует строгого соответствия стандартам, такие проблемы особенно критичны, приводя к задержкам в производстве и высоким расходам на переделку.

Решение: Технология обработки лопаток с использованием ЧПУ

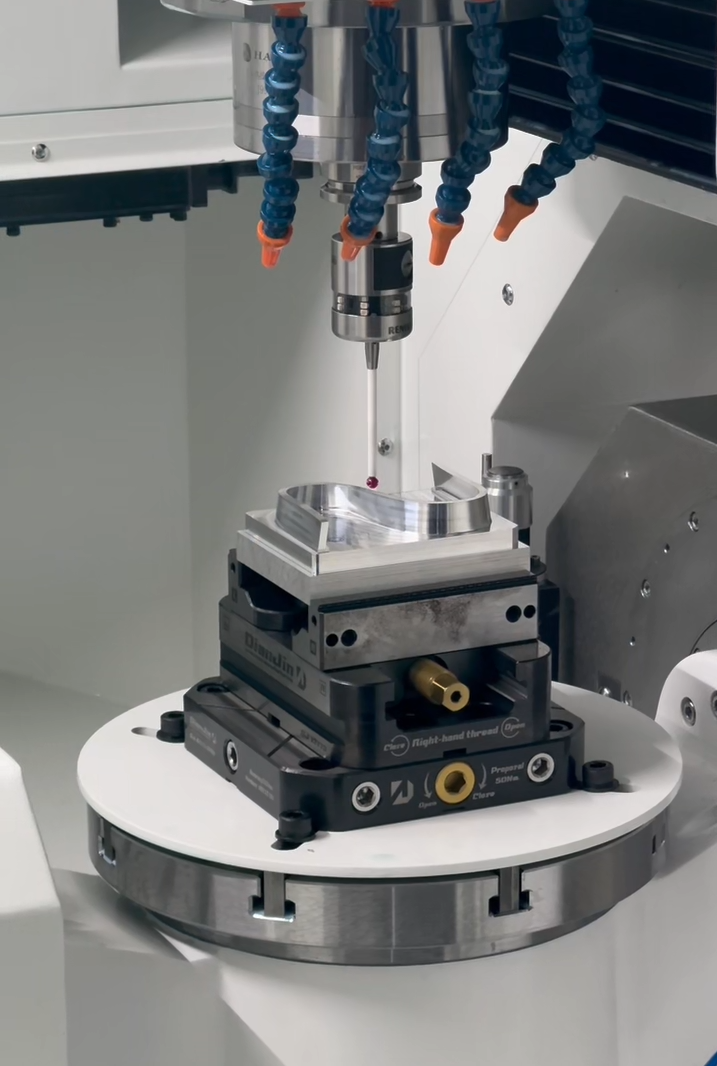

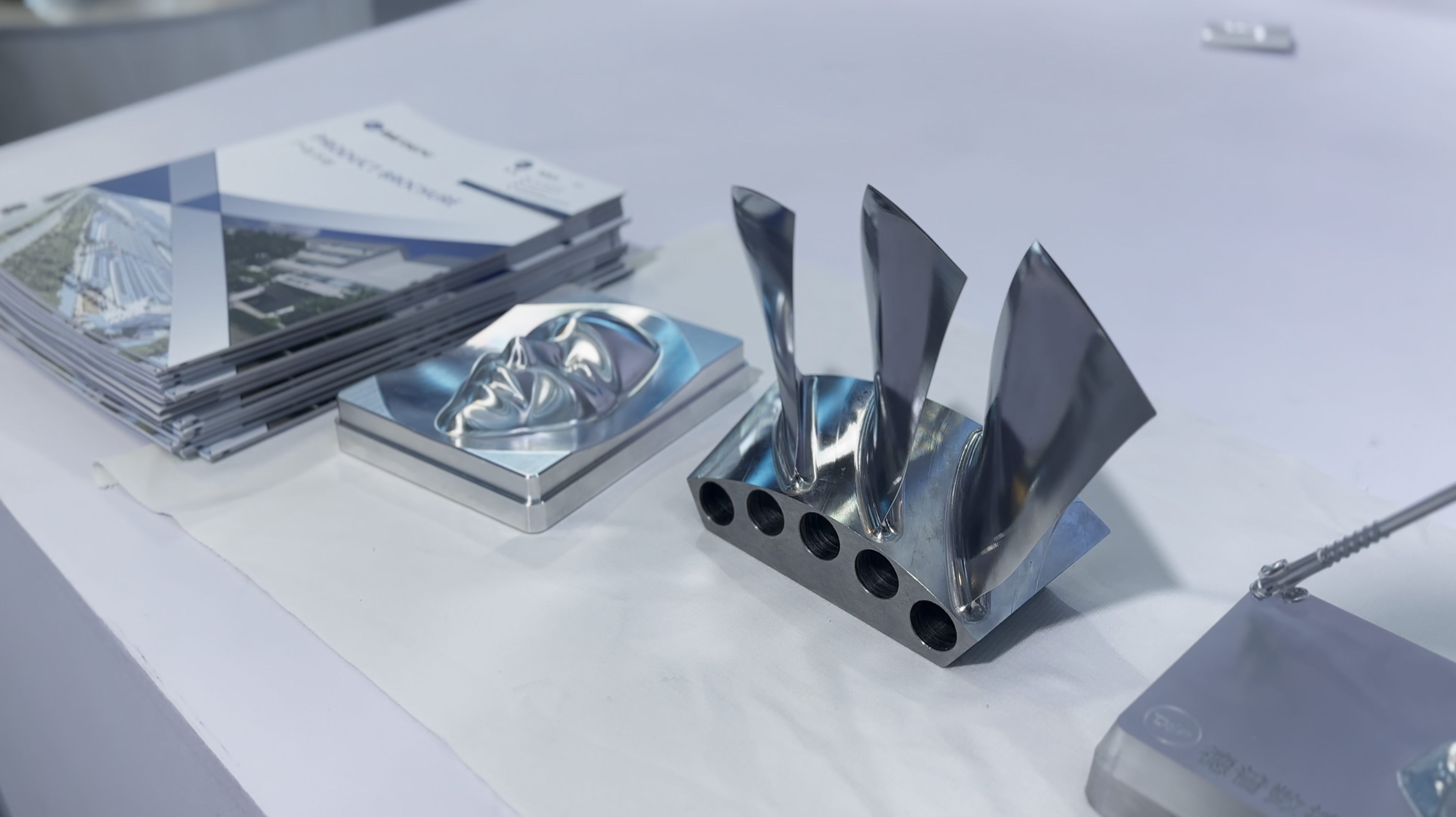

Современная технология обработки лопаток на основе ЧПУ (числовое программное управление) предлагает эффективное решение для преодоления этих вызовов. Обработка с ЧПУ лопаток позволяет автоматизировать процесс фрезерования и шлифовки, обеспечивая точность до микронов благодаря специализированному программированию обработки лопаток. Это минимизирует человеческий фактор и снижает риск ошибок. Например, инструменты для фрезерования лопаток, такие как высокоскоростные фрезы с покрытием из карбида вольфрама, интегрируются в ЧПУ-станки, что ускоряет изготовление турбинных лопаток без потери качества. В нашей компании мы применяем передовые CNC-машины для создания турбинных импеллеров из алюминиевых сплавов, что идеально подходит для прототипирования лопаток турбин. Такой подход не только решает проблемы деформации, но и оптимизирует аэродинамику, повышая КПД на 15-20%.

Преимущества механической обработки лопаток для авиационных турбин

Механическая обработка лопаток в сочетании с ЧПУ-технологиями открывает новые возможности для самолетных турбин лопатки, делая их легче и прочнее. Наше решение, подобное CNC-обработанному турбинному импеллеру из высококачественного алюминия, сочетает в себе инновационный дизайн лопаток с зеркальной полировкой поверхности, что снижает трение и продлевает срок службы. Программирование обработки лопаток позволяет моделировать сложные криволинейные формы, необходимые для оптимального потока воздуха, что особенно важно в прототипировании лопаток турбин. Это не только решает проблемы традиционных методов, но и снижает затраты на производство, обеспечивая совместимость с системами турбонагнетателей и промышленных насосов. В результате клиенты получают надежные компоненты, готовые к экстремальным условиям, без компромиссов в эстетике или производительности.

Практическое внедрение и рекомендации

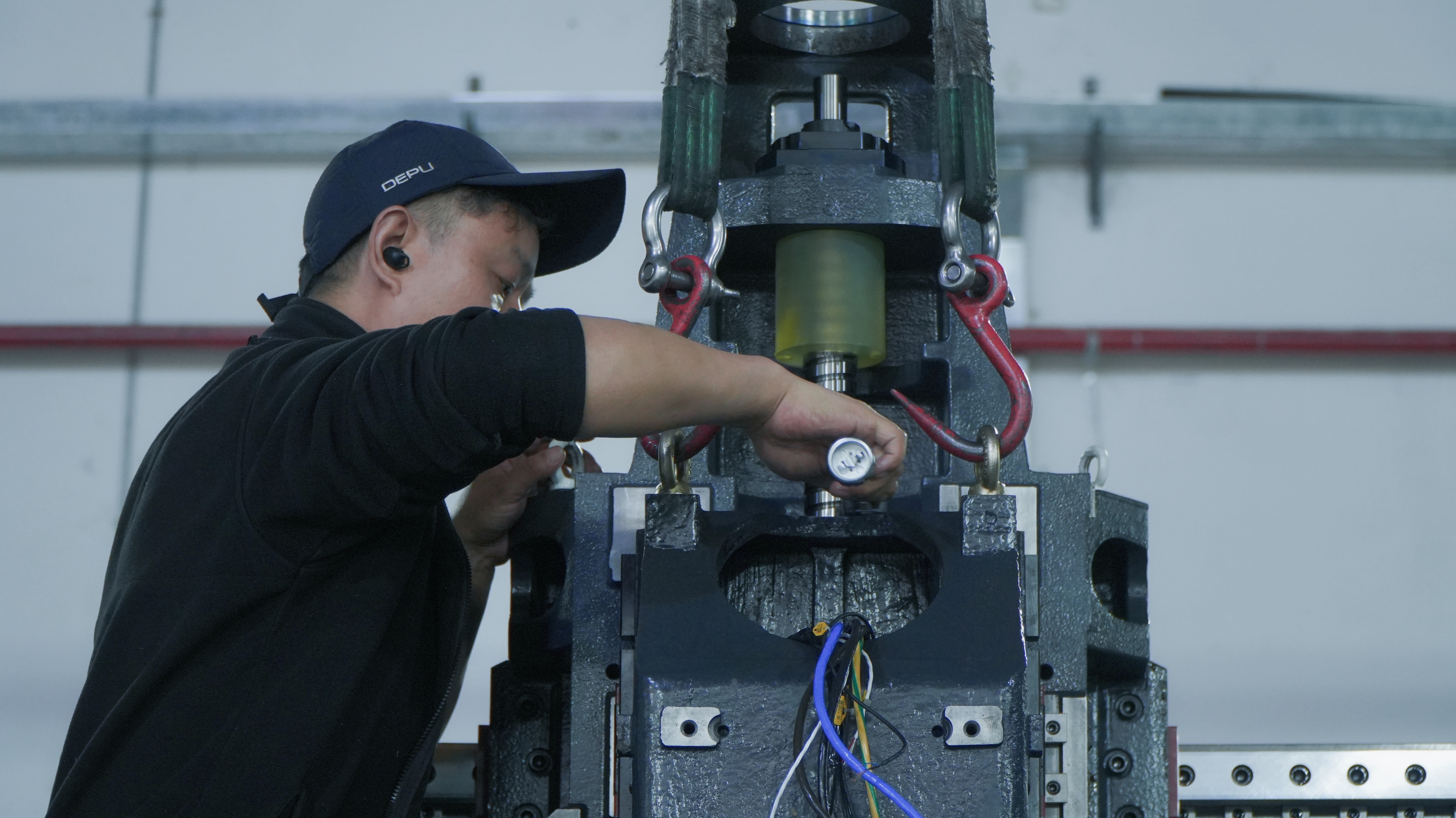

Для успешного внедрения в производство рекомендуется начинать с тщательного прототипирования лопаток турбин, где обработка турбинных лопаток сочетается с симуляцией нагрузок. Используя инструменты для фрезерования лопаток на ЧПУ-оборудовании, можно добиться баланса между скоростью и точностью, минимизируя отходы материала. В авиационной сфере обработка лопаток самолетов требует сертификации, но наша технология гарантирует соответствие всем нормам. В итоге, переход к современной механической обработке лопаток не только устраняет дефекты, но и повышает общую эффективность систем, делая турбины более надежными и экономичными. С инвестициями в такую технологию обработки лопаток компании могут значительно улучшить свои конкурентные позиции на рынке.