Проблемы в обработке турбинных лопаток: точность и сложность

В современной промышленности обработка турбинных лопаток представляет собой одну из наиболее сложных задач, особенно в аэрокосмической и энергетической отраслях. Эти компоненты турбин подвергаются огромным нагрузкам, требуя идеальной геометрии, высокой прочности и минимальных допусков. Основная проблема заключается в сложной форме лопаток, которая включает изгибы, каналы и тонкие кромки, что приводит к рискам деформации, вибраций и снижения эффективности турбины. Без правильной обработки турбинных лопаток возможны преждевременные поломки, потеря производительности и рост эксплуатационных затрат. Кроме того, традиционные методы обработки часто бывают медленными и неэффективными, что замедляет производство и увеличивает себестоимость.

Решение через технологию обработки лопаток с использованием ЧПУ

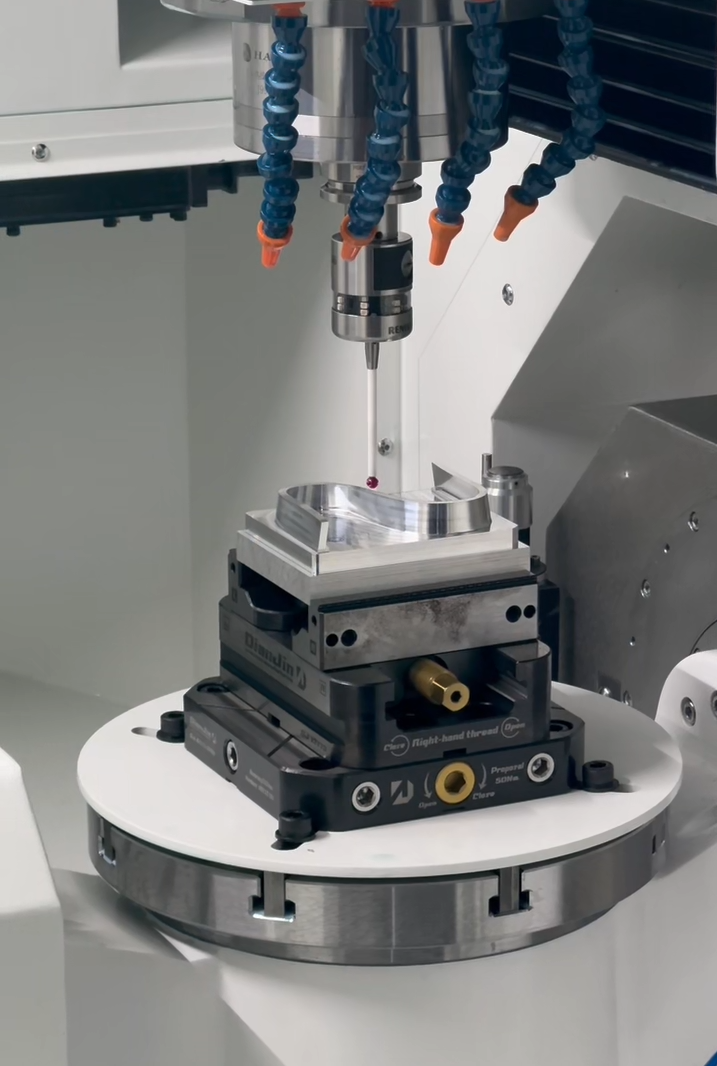

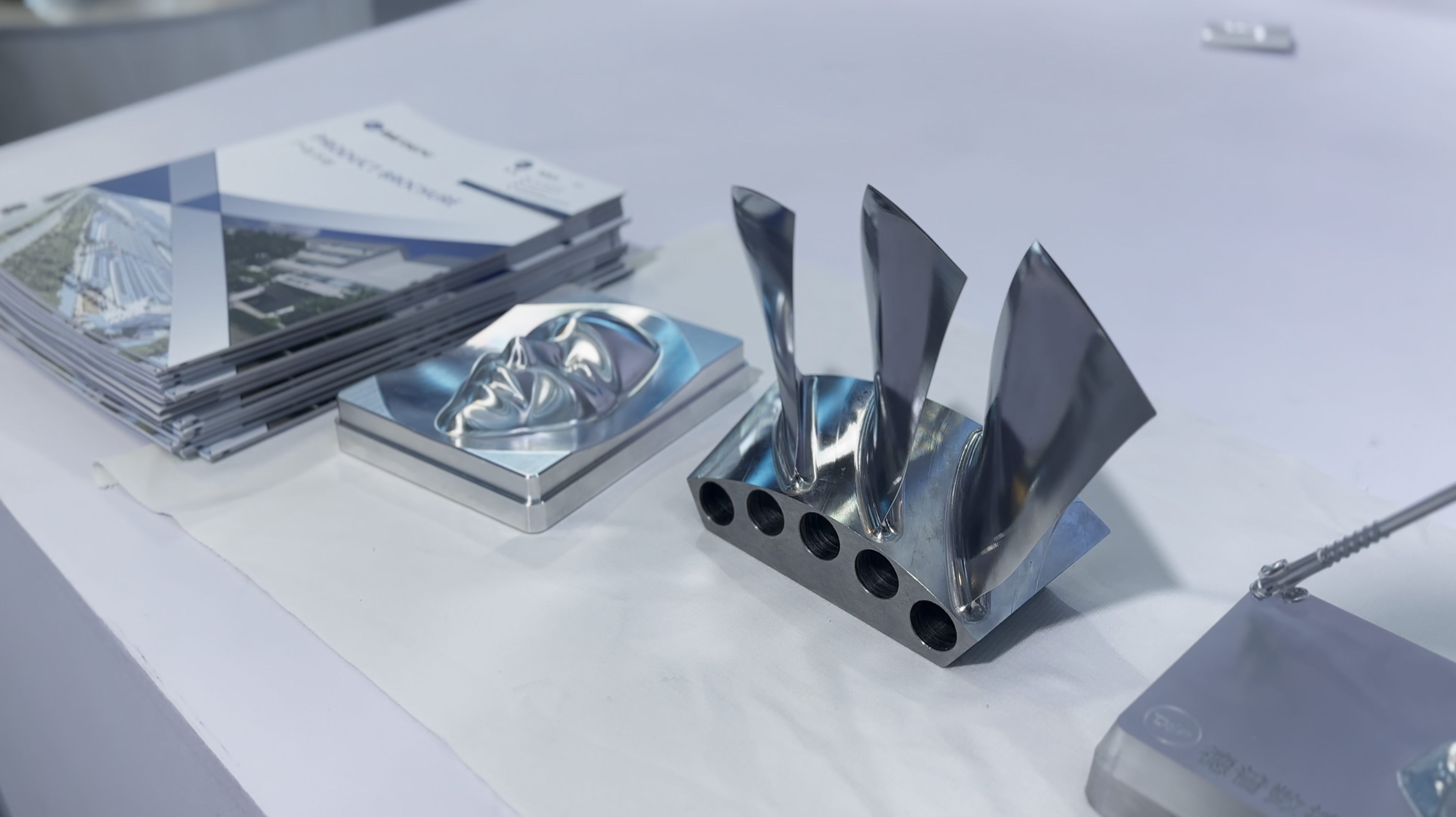

Современные решения, такие как технология обработки лопаток с применением 5-осевых станков с ЧПУ, позволяют преодолеть эти вызовы. Обработка с ЧПУ лопаток обеспечивает высокую точность, минимизируя человеческий фактор и ошибки. Наши инновационные 5-осевые CNC-машины, подобные той, что демонстрирует создание сложной геометрии турбинного импеллера, способны обрабатывать детали с многомерными кривыми в одном цикле. Это не только ускоряет процесс, но и гарантирует превосходное качество поверхности, снижая необходимость в дополнительной доработке. Технология обработки лопаток интегрирует передовые алгоритмы, которые учитывают свойства материалов, таких как жаропрочные сплавы, обеспечивая долговечность и надежность.

Прототипирование лопаток турбин: от идеи к реальности

Одним из ключевых этапов является прототипирование лопаток турбин, где ошибки могут стоить дорого. Проблема в том, что стандартные методы прототипирования часто приводят к несоответствиям в аэродинамике и прочности, особенно для самолетных турбин лопаток. Наше решение – использование специализированного программного обеспечения для программирования обработки лопаток, которое моделирует весь процесс заранее. Это позволяет быстро создавать прототипы с точностью до микрон, тестировать их в виртуальной среде и корректировать дизайн. Инструменты для фрезерования лопаток, включая высокоскоростные фрезы и адаптивные шпинделы, обеспечивают чистые срезы без заусенцев, что критично для механической обработки лопаток.

Изготовление турбинных лопаток: интеграция инноваций

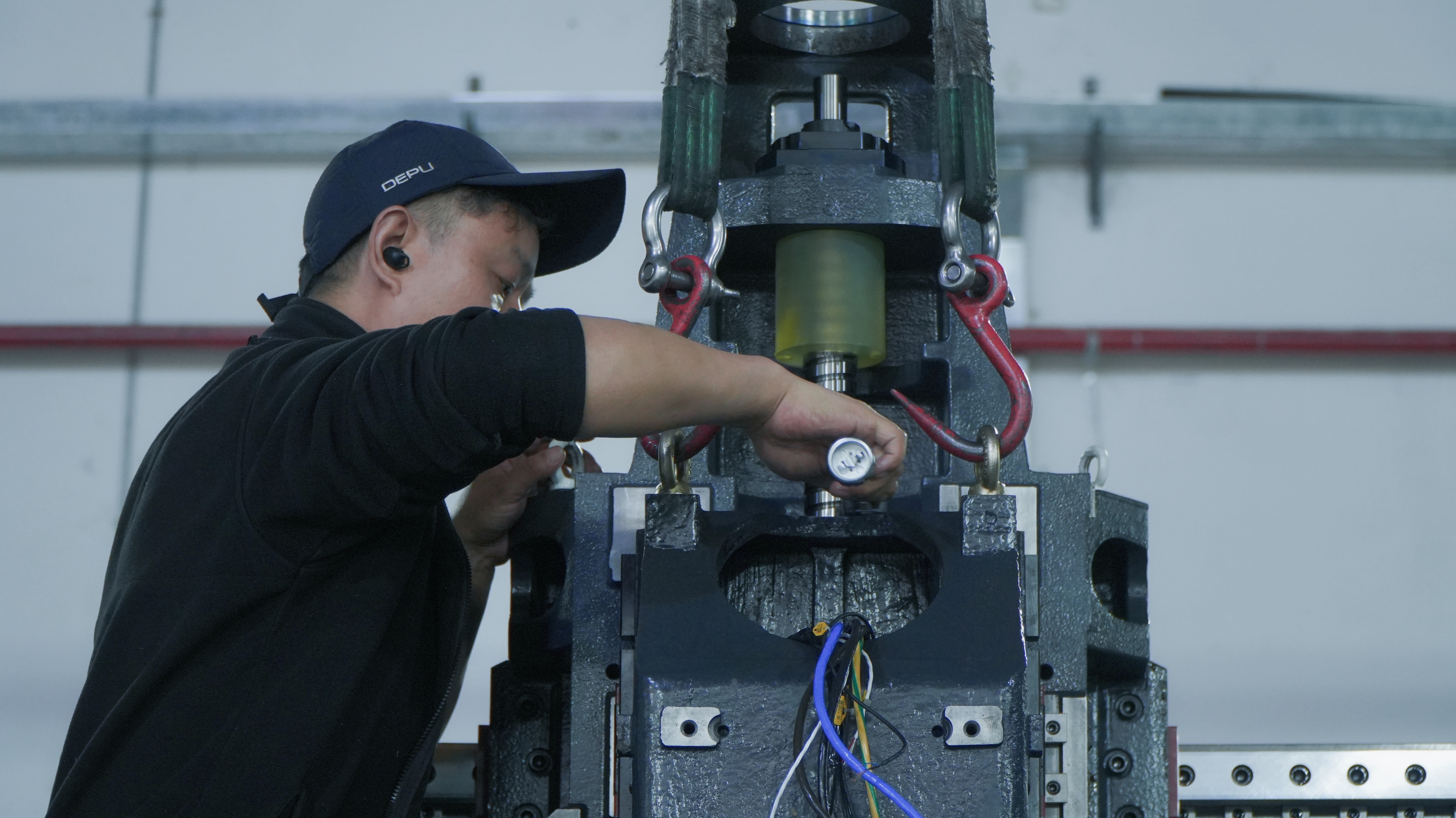

При полном цикле изготовления турбинных лопаток проблемы с масштабированием производства решаются через автоматизированные системы. Механическая обработка лопаток традиционно страдает от простоев и износа оборудования, но наши CNC-решения, такие как AeroBlade Boost для ветровой энергетики, демонстрируют, как интегрировать устойчивые технологии. Для обработки лопаток самолетов мы применяем адаптированные инструменты, которые справляются с титановыми и композитовыми материалами, обеспечивая аэродинамическую эффективность. Программирование обработки лопаток включает симуляцию потоков, что предотвращает вихревые потери и повышает КПД турбин на 15-20%.

Преимущества комплексного подхода к обработке

В итоге, внедрение передовых методов, включая обработку турбинных лопаток с ЧПУ и специализированные инструменты, решает ключевые проблемы отрасли. Это не только снижает затраты на 30%, но и ускоряет вывод продукции на рынок. Для самолетных турбин лопатки такое решение обеспечивает безопасность и соответствие строгим стандартам FAA. Наши технологии, сочетающие точность и скорость, позволяют компаниям оставаться конкурентоспособными, минимизируя риски и максимизируя эффективность. Обработка турбинных лопаток становится не барьером, а преимуществом в инновационном производстве.