Проблемы в обработке турбинных лопаток: точность и сложность производства

В современном производстве, особенно в аэрокосмической и энергетической отраслях, обработка турбинных лопаток представляет собой одну из наиболее сложных задач. Эти компоненты подвергаются экстремальным условиям — высоким температурам, давлению и скоростям вращения, что требует идеальной геометрии и поверхностной отделки. Основная проблема заключается в достижении высокой точности: даже минимальные отклонения могут привести к снижению эффективности турбины, повышенному износу или даже авариям. Технология обработки лопаток часто сталкивается с вызовами, связанными с обработкой сложных форм, таких как криволинейные профили и тонкие кромки, что усложняет использование традиционных методов механической обработки лопаток. Кроме того, материалы, такие как титановые сплавы или жаропрочные стали, трудно поддаются фрезерованию, увеличивая риск дефектов и брака. В результате производители тратят значительные ресурсы на переделки, что повышает затраты и замедляет выпуск продукции. Для многих компаний это становится барьером в конкурентной борьбе, особенно при необходимости быстрого прототипирования лопаток турбин.

Решение: Инновационные технологии и инструменты для фрезерования лопаток

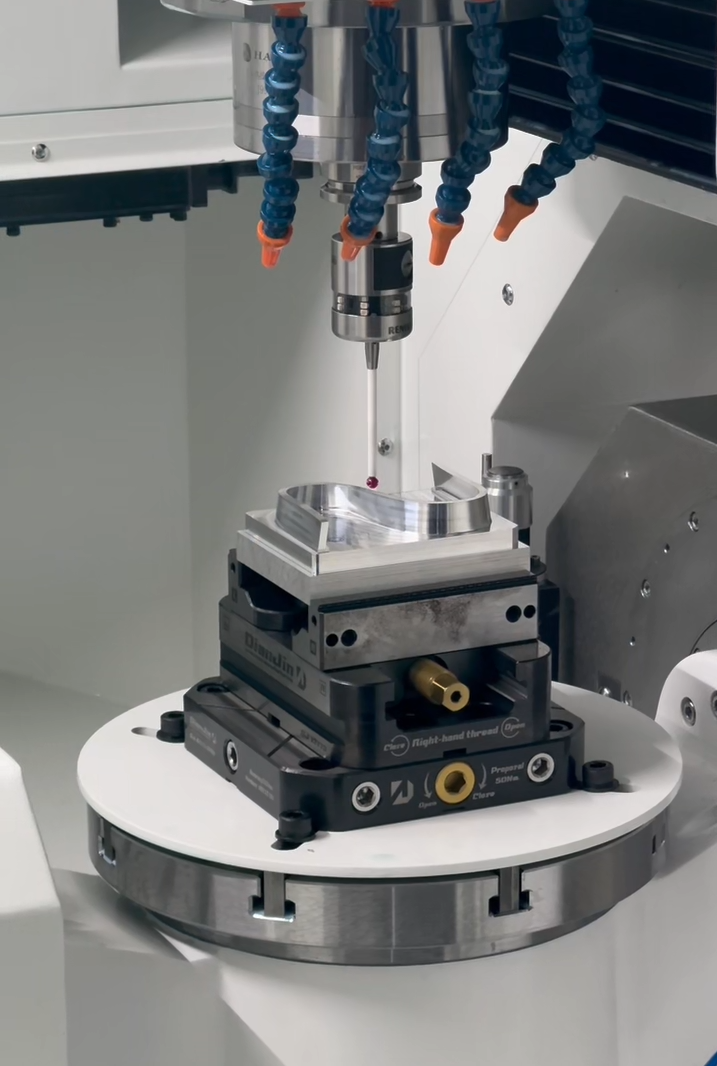

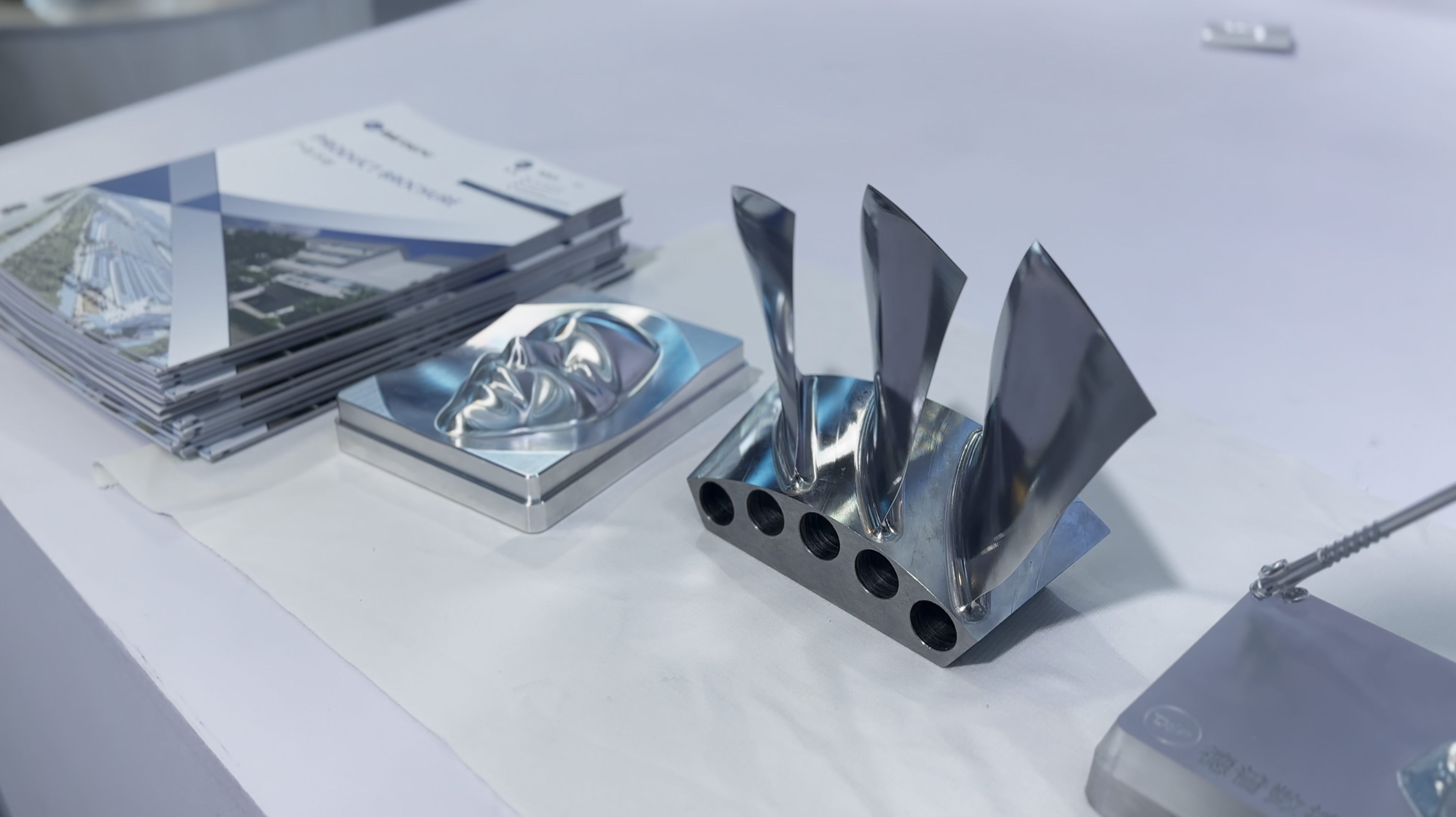

Чтобы преодолеть эти трудности, современные подходы фокусируются на внедрении передовых технологий, таких как обработка с ЧПУ лопаток, которая обеспечивает автоматизированный контроль и повторяемость. Системы с числовым программным управлением позволяют программировать обработку лопаток с учетом сложной геометрии, минимизируя человеческий фактор и ошибки. Например, использование специализированных инструментов для фрезерования лопаток, включая высокоточные фрезы с покрытием из карбида вольфрама или алмазные вставки, значительно улучшает качество поверхности и снижает трение. Механическая обработка лопаток на многоосевых станках ЧПУ решает проблему криволинейных форм, позволяя обрабатывать лопатки турбин в одном установе, что сокращает время производства на 30-50%. Кроме того, интеграция программного обеспечения для моделирования, такого как CAD/CAM, оптимизирует траектории инструмента, предотвращая перегрев и деформацию материала. Для прототипирования лопаток турбин это особенно ценно, поскольку ускоряет итерации от чертежа к готовому образцу без потери качества.

Применение в авиастроении: Обработка лопаток самолетов и изготовление турбинных лопаток

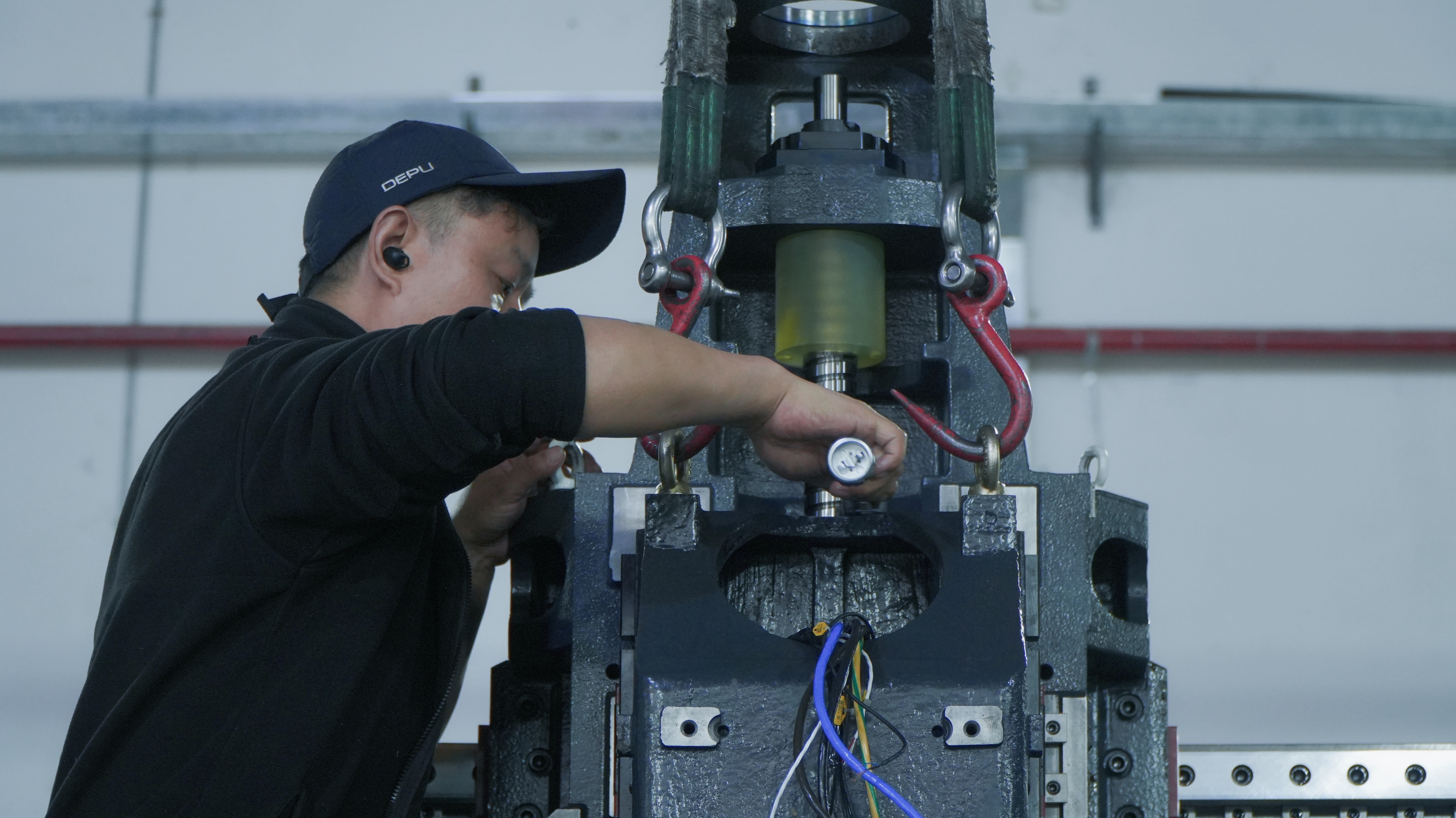

В авиационной промышленности проблемы обработки лопаток самолетов усугубляются строгими требованиями к безопасности и надежности. Самолетные турбины лопатки должны выдерживать вибрации и коррозию, что делает традиционные методы недостаточными. Решением становится комбинация технологии обработки лопаток с аддитивным производством для начального этапа и последующей финишной обработки с ЧПУ. Изготовление турбинных лопаток в таких условиях достигает уровня, где поверхность полируется до зеркального блеска, минимизируя турбулентность и повышая КПД на 15-20%. Программирование обработки лопаток позволяет интегрировать данные с симуляций, предсказывая поведение в реальных условиях. Компании, внедряющие эти методы, не только снижают брак, но и расширяют возможности для кастомизации — от стандартных турбин до специализированных для реактивных двигателей. В итоге, такая обработка турбинных лопаток превращает потенциальные риски в конкурентные преимущества, обеспечивая долговечность и эффективность.

Будущие перспективы: Оптимизация и устойчивость в обработке

Наконец, для долгосрочного успеха важно учитывать экологические аспекты. Традиционная механическая обработка лопаток часто приводит к повышенному расходу энергии и отходам, но современные решения, включая инструменты для фрезерования лопаток с интеллектуальными системами охлаждения, минимизируют это. Внедрение ИИ в программирование обработки лопаток прогнозирует износ инструмента, продлевая его срок службы и снижая затраты. Для самолетных турбин лопатки это означает не только точность, но и устойчивость производства, соответствующую глобальным стандартам. В целом, переход к таким технологиям решает ключевые проблемы, делая изготовление турбинных лопаток более эффективным и доступным. Благодаря этим инновациям, отрасли открываются новые горизонты в производстве высокоточных компонентов, где качество сочетается с экономичностью.