Проблемы в обработке турбинных лопаток: точность и надежность под вопросом

В современном производстве турбинных систем, особенно в аэрокосмической и энергетической отраслях, обработка турбинных лопаток часто сталкивается с серьезными вызовами. Эти компоненты подвергаются экстремальным условиям — высоким температурам, давлению и скоростям, что требует идеальной точности формы и поверхности. Без правильного подхода возникают проблемы: повышенное сопротивление воздуха, турбулентность и преждевременный износ. Например, неровные контуры лопаток могут привести к снижению эффективности двигателя на 10-15%, а в авиации это чревато риском отказа оборудования. Технология обработки лопаток должна учитывать сложную геометрию, но традиционные методы часто не справляются, вызывая деформации и брак. Аналогичные трудности возникают с обработкой лопаток самолетов, где малейшая погрешность влияет на безопасность полета. В итоге, производители тратят уйму времени и ресурсов на переделки, что увеличивает затраты и замедляет инновации.

Решение через передовые технологии: ЧПУ и специализированные инструменты

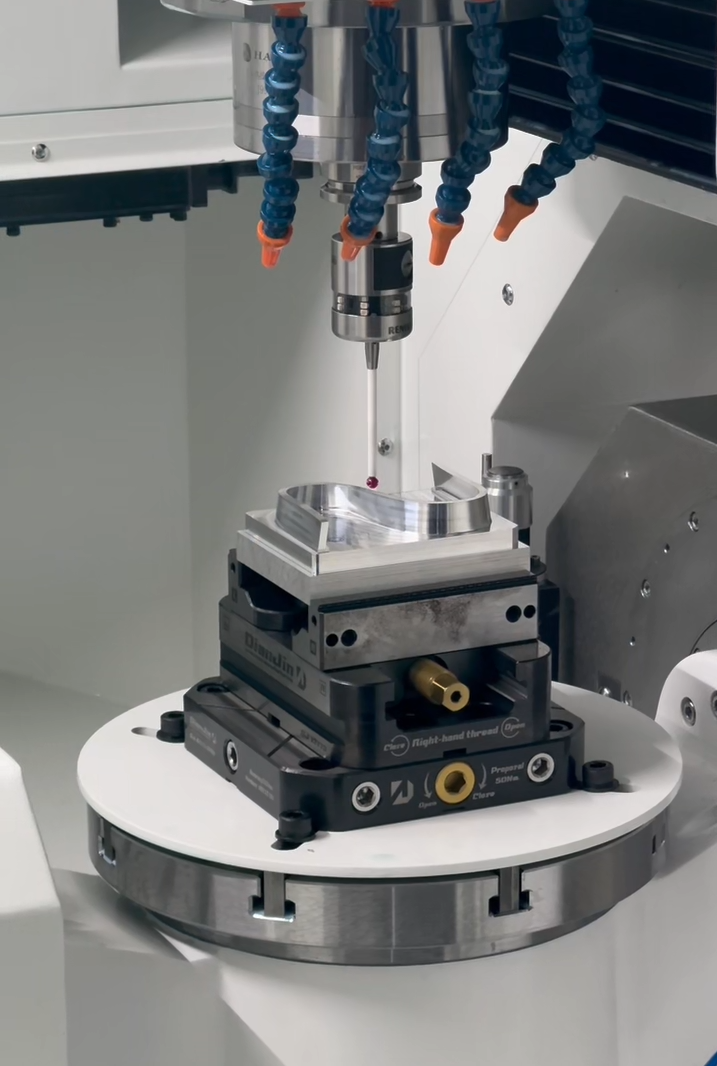

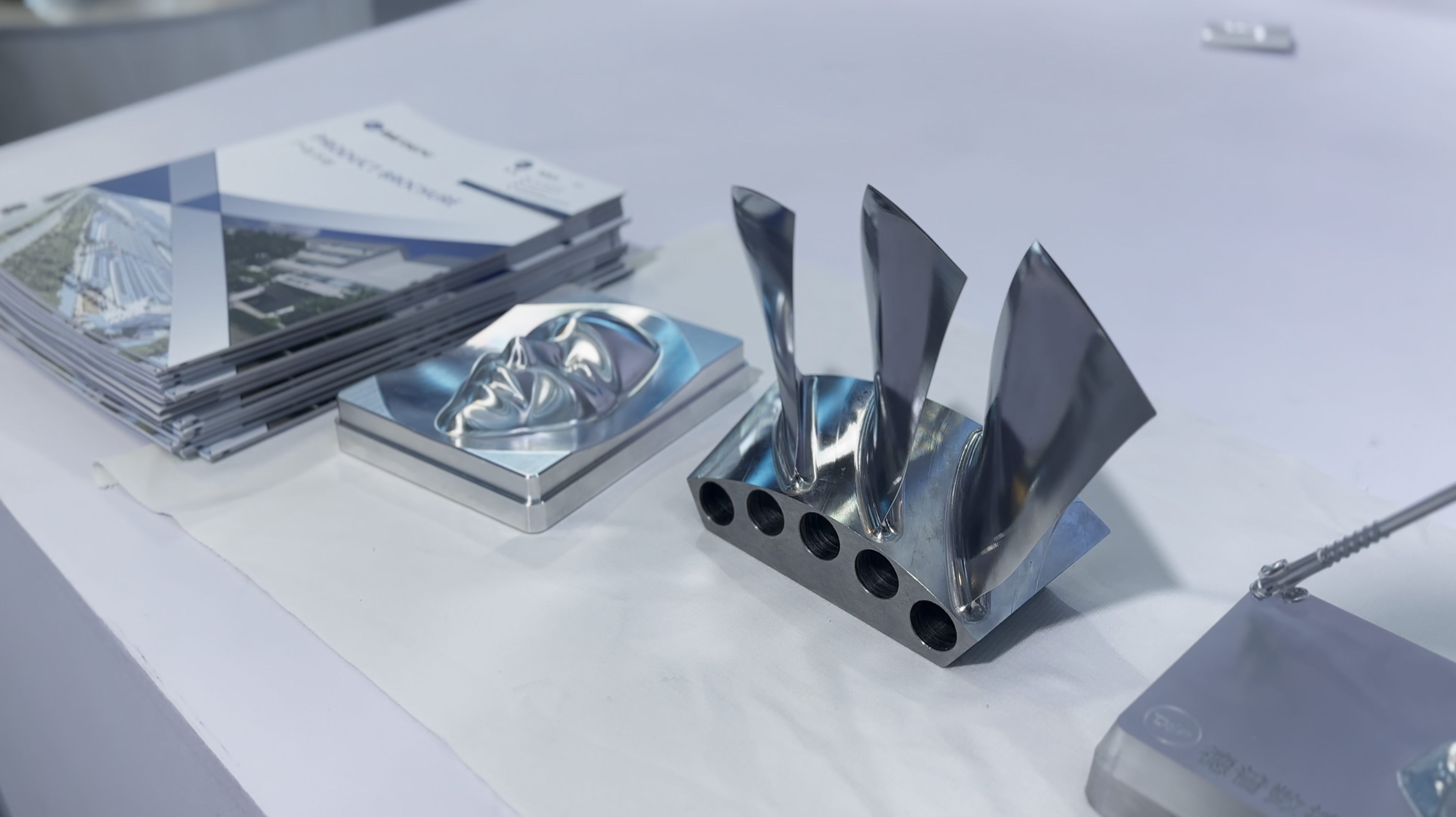

Чтобы преодолеть эти проблемы, идеальным решением становится обработка с ЧПУ лопаток — числовое программное управление, которое обеспечивает микронную точность. Эта технология позволяет создавать сложные аэродинамические формы с минимальными отклонениями, используя высококачественные материалы вроде алюминия или нержавеющей стали. Представьте: CNC-станок, оснащенный специализированными инструментами для фрезерования лопаток, удаляет материал слой за слоем, формируя идеальные кривые для оптимального потока воздуха. Механическая обработка лопаток в таком подходе минимизирует трение и турбулентность, повышая КПД турбины. Для прототипирования лопаток турбин ЧПУ особенно ценна — она ускоряет разработку, позволяя быстро тестировать дизайны в симуляциях. Программирование обработки лопаток интегрируется с CAD/CAM-системами, где инженеры моделируют поведение лопаток в реальных условиях, корректируя параметры в реальном времени. Это не только решает проблему точности, но и снижает отходы материалов на 30-40%, делая процесс экологичным.

Изготовление турбинных лопаток: от прототипа к серийному производству

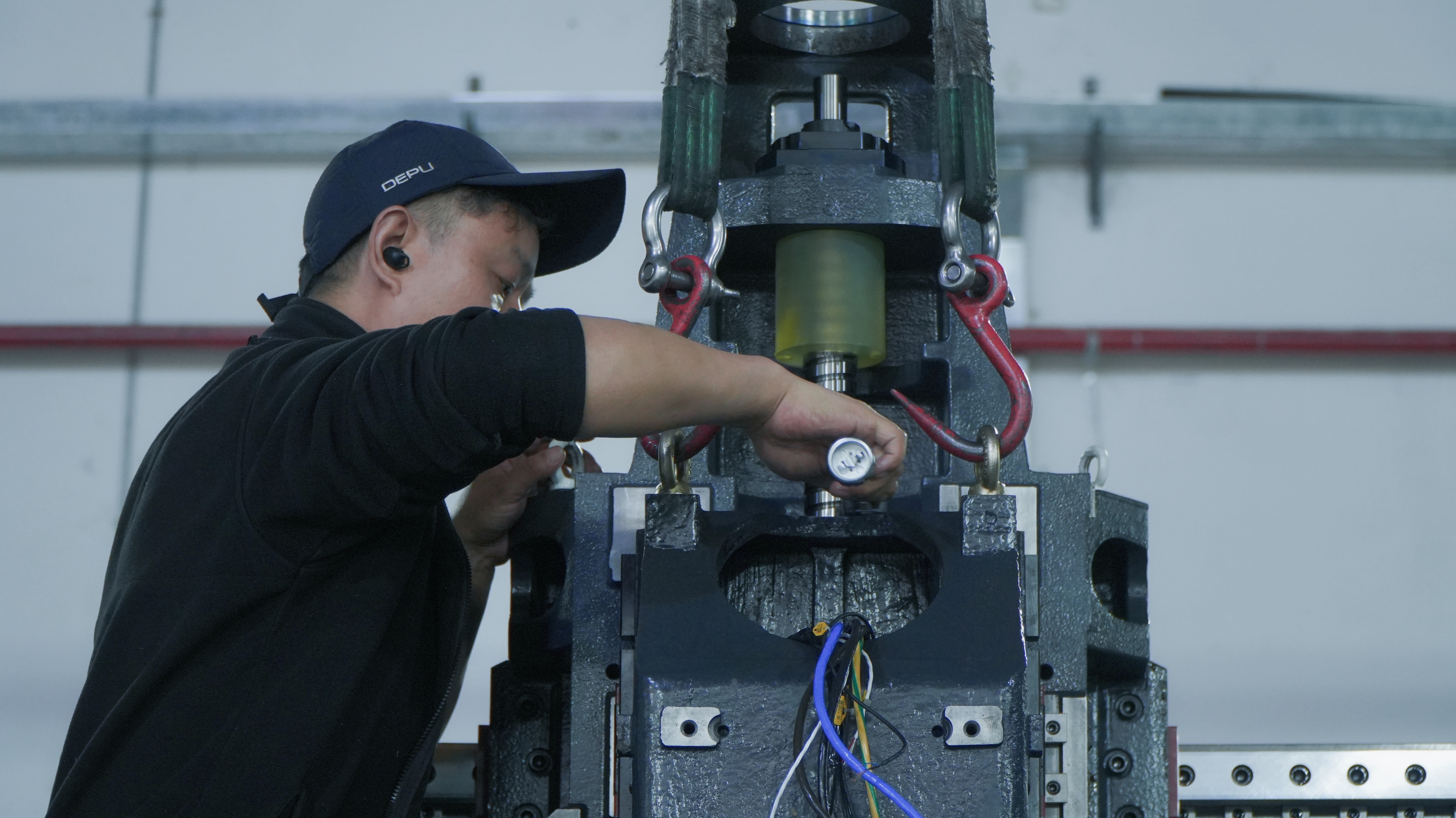

Переходя к полному циклу, изготовление турбинных лопаток с использованием ЧПУ охватывает все этапы — от дизайна до финальной полировки. В отличие от ручных методов, эта технология гарантирует reproducibility, что критично для самолетных турбин лопаток, где каждая партия должна соответствовать строгим стандартам FAA или EASA. Технология обработки лопаток включает многоосевое фрезерование, где инструменты для фрезерования лопаток с покрытием из карбида вольфрама справляются с твердыми сплавами без потери остроты. Для обработки лопаток самолетов добавляются этапы термообработки и балансировки, чтобы лопатки выдерживали вибрации на скоростях свыше 2000 об/мин. Программирование обработки лопаток здесь играет ключевую роль: алгоритмы оптимизируют траектории режущего инструмента, сокращая время цикла на 25%. В результате мы получаем лопатки с зеркальной поверхностью, снижающей сопротивление на 20%, что напрямую повышает топливную эффективность. Компании, внедряющие такие решения, не только решают текущие проблемы, но и открывают двери для инноваций, как в аэродинамических автомобилях или промышленных компрессорах.

Преимущества и будущее обработки лопаток: надежность на годы

Внедрение этих технологий преобразует вызовы в возможности. Обработка турбинных лопаток с ЧПУ не только устраняет дефекты, но и продлевает срок службы компонентов до 50 000 часов. Механическая обработка лопаток сочетается с вентиляционными каналами для охлаждения, что особенно важно для высокотемпературных применений. Прототипирование лопаток турбин ускоряется, позволяя быстро вносить изменения на основе тестов. Инструменты для фрезерования лопаток эволюционируют с ИИ, предсказывая износ и оптимизируя параметры. В итоге, технология обработки лопаток становится основой для устойчивого развития, минимизируя энергопотребление и выбросы. Для бизнеса это значит снижение затрат и конкурентное преимущество. Будущее — за интегрированными системами, где программирование обработки лопаток интегрируется с 3D-печатью для гибридных методов. Таким образом, проблемы точности и эффективности решаются комплексно, открывая эру надежных турбинных систем.